阿诺德·拉文斯堡 (Arnold Ravensburg) 的新研究项目涉及激光工具去毛刺。

(由联邦教育和研究部资助)

研发项目的目标

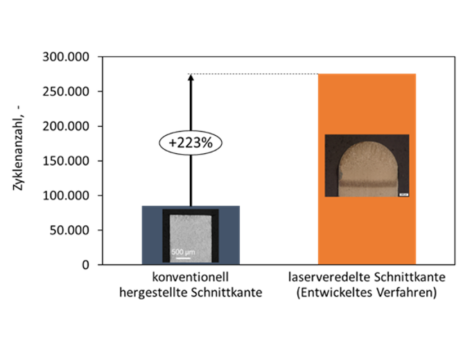

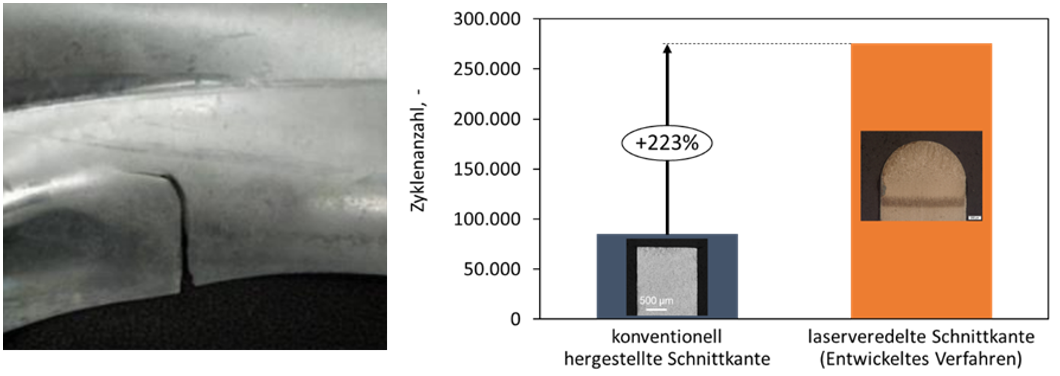

大量安装的底盘部件由以下材料制成: 高强度钢板 制造的。它们的性能很大程度上取决于材料在循环应力下的行为。因此,疲劳强度至关重要;裂纹通常从切割边缘开始(图 1,左),这凸显了边缘质量对于部件完整性的特殊重要性。

现有的金属板去毛刺后处理工艺非常复杂,容易受到工具磨损,通常需要后续的部件清洁,并且只能充分解决边缘裂纹敏感性的主要问题,而且工艺不稳定。

创新的解决方案方法 – 与现有技术相比的特殊功能

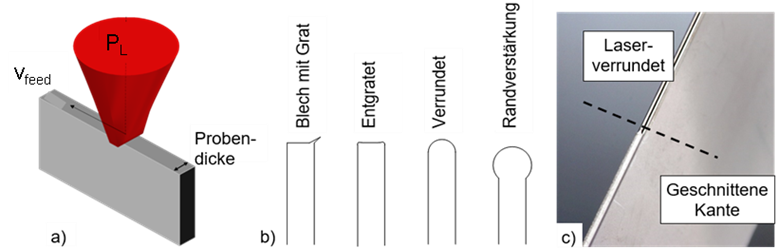

一 创新、节约资源的方法 用于自动去毛刺和后处理,同时降低使用组件时边缘裂纹的风险 基于激光的边缘精加工 这是一个非接触式的材料重新分配过程 无需去除材料.

切割后,使用激光辐射熔化金属板材部件的边缘。在液态下,边缘的粗糙度会因表面张力而流出并被平滑。通过适当选择工艺参数,可以实现边缘的特定倒圆,包括边缘加固(图 2,中)。

同时,在边缘区域进行热处理,边缘区域的结构具有梯度形相和晶粒分布的特征。

使用激光的结果 既没有刀具磨损,也没有磨削废料.

随后的 不再需要清洁步骤 完全的。

高处理速度 > 10 m/min 几乎 无论边缘几何形状的复杂性 是可能的。

这是用激光精炼复杂的 3D 钣金边缘,从而限定或建立适合广阔市场的工艺 DeLight 项目的总体目标,开发一种具有边缘跟踪功能的机器,用于在线校正激光加工路径和动态惰性气体引导,并在最终用户的 3D 钣金部件上验证机器和工艺。