Pulverauftragsschweißen unter Schutzgasatmosphäre

Die K.H. Arnold Maschinenfabrik GmbH & Co. KG beteiligt sich neben den regulären Geschäftstätigkeiten auch rege an Forschungsprojekten, um so das Know-How der Firma ständig zu erweitern und der Industrie auch künftig Lösungen für ihre Anforderungen zu bieten. Im Rahmen der Bekanntmachung „Linienintegration additiver Fertigungsverfahren“ des BMBFs, wurde im Verbund mit weiteren Projektpartnern eine Laserschweißanlage für das Pulverauftragsschweißen unter Schutzgasatmosphäre entwickelt und in Betrieb genommen.

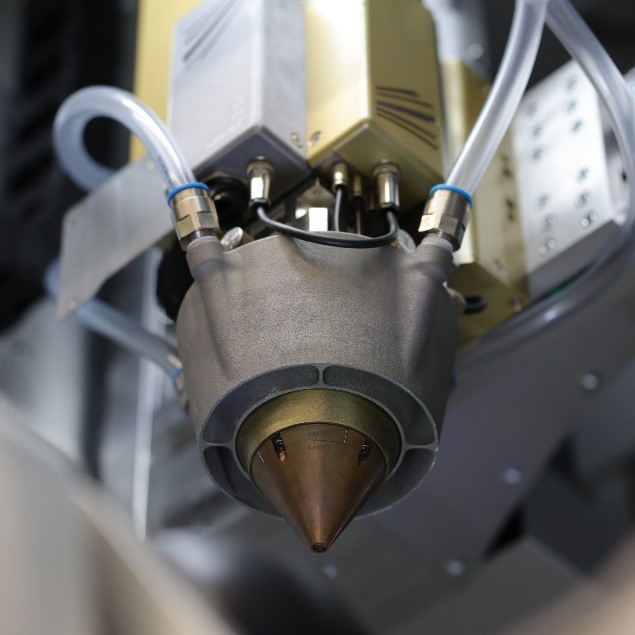

Das Pulverauftragsschweißen liegt aktuell sehr stark im Fokus der Industrie. Aktuell werden bereits Anlagen im Bereich der Beschichtung von Bauteilen oder im 3D-Druck bei den Kunden genutzt. Die Nutzung dieser Anlagen beschränkt sich aktuell jedoch auf die Verwendung von sauerstoff- und luftstabilen Pulvern. Um jedoch auch Pulver, die diese Eigenschaften nicht aufweisen, nutzen zu können, bedarf es einer Anlage, welche für diesen Zweck mit einem Schutzgas gefühlt werden und die notwendigen Grenzwerte in Bezug auf Wasser und Sauerstoff über den Auftragungsprozess aufrechterhalten kann. Im Rahmen der Bekanntmachung „Linienintegration additiver Fertigungsverfahren“ des BMBFs hatte es sich die K.H. Arnold Maschinenfabrik GmbH & Co. KG zusammen mit einem Konsortium zur Aufgabe gemacht genau diese Problematik zu lösen.

Der Schwerpunkt der Anforderungen an eine Pulverauftragsschweißanlage für luftinstabile Pulver, liegt bei der Dichtigkeit des Anlageninnenraumes. Nur wenn eine hohe Dichtigkeit gewährleitstet ist, können die Grenzwerte in der Schutzgasatmosphäre aufrechterhalten werden. Die Herausforderung der Entwicklung eines für dieses Projekt passendenden Maschinenkonzeptes bestand daher in erster Linie darin, die Maschine so zu konzipieren, dass an den Verbindungslinien so wenig Gasaustausch wie möglich stattfindet. Verbindungslinien die nicht verschweißt werden konnten, wurden durch das intelligente Einbringen von Dichtungen und Verschraubungen in der Maschinenkonstruktion abgedichtet.

Auch diffusionsdichte Verbinder und Stecker haben ihren Teil zu dieser Aufgabe beigetragen. Da man Diffusion auch mit dem besten Konzept nie verhindern kann, wurde mit dem Anschluss einer Gasaufbereitungsanlage dafür gesorgt, dass die eingestellt Schutzgasatmosphäre solange aufrechterhalten wird, wie diese benötigt wird.

Weitere Anforderungen an die Anlage waren unter anderem die Strahlensicherheit. Neben der massiven Stahlkonstruktion, wurde mit Strahlenschutzfenster ermöglicht während des Betriebs einen Blick in die Anlage zu werfen. Um ein Austreten von Strahlung an den Arbeitshandschuhen zu vermeiden, können diese von Innen verschlossen werden. Des Weiteren war das Einbringen bzw. Herausbringen von Bauteilen eine wichtige Thematik. Um nicht die Anlage hierfür jedes Mal zu öffnen, wurde eine Schleuse angebracht über welche dies bewerkstelligt werden kann. So kann sichergestellt werden, dass die Schutzgasatmosphäre im Innenraum der Anlage aufrechterhalten bleibt. Um nicht unnötig viel Schutzgas für den Betrieb der Anlage zu benötigen, wurde bei der Konstruktion die Anlage so weit wie möglich optimiert, um den Innenraum so klein wie möglich zu gestalten und dennoch die benötigten Fahrwege zu realisieren.

Nachdem alle Hürden zur Umsetzung eines erfolgreichen Maschinenkonzepts genommen werden konnten, stellten wir unseren Projektpartnern eine funktionsfähige Maschine zur Verfügung, auf welcher der Pulverauftragsprozess eines luftinstabilen Pulvers erfolgreich abgebildet werden konnte und so das Projektziel des Konsortiums erfüllt werden konnte.

Projektpartner:

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

S.K.M. Informatik GmbH

IfWW der Technischen Universität Dresden

PFW Aerospace GmbH