Arbeitsschritte vor dem Laserschweißen

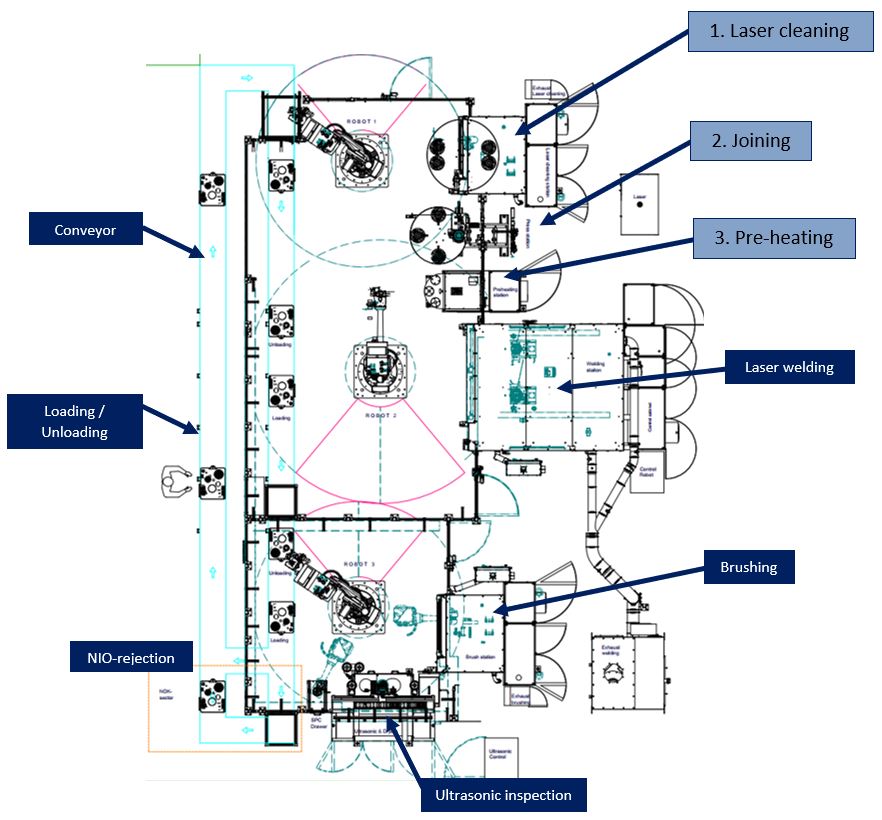

In weiter unten gezeigten Layout kommen die Werkstücke über ein komplexes System von Fördertechnik in die Fertigungslinie zum Laserschweißen. Die Werkstücke befinden sich auf Werkstückträgern.

Am Ende der Fördertechnik werden die Werkstücke einzeln von einem Roboter entnommen und der Station Laserreinigung übergeben.

1. Laserreinigen

Der erste Prozess nach dem Einbringen in die Fertigungslinie besteht im Reinigen der Fügestellen. Obwohl es auch andere Verfahren gibt, hat sich das Laserreinigen der Fügeflächen mit einem gepulsten Laser und einer Leistung zwischen 30 und 100 Watt in den letzten Jahren durchgesetzt. Durch das Laserreinigen werden eventuelle Schichten von Phosphat und andere Verunreinigungen von den Fügestellen entfernt. Die zu säubernden Flächen vom Gehäuse und Tellerrad werden dabei mit einem Scanner und einem gepulsten Laserstrahl touchiert, beide Bauteile rotieren dabei um den örtlich stehenden Laserstrahl.

2. Fügen

Nach dem Reinigen werden das Tellerrad und das Gehäuse einzeln mit dem Roboter in die Fügepresse transportiert und dort mit einer Presskraft von üblicherweise bis zu 10 Tonnen miteinander verpresst. Bei einem unserer Kunden wurde zusätzlich ein Ring in der Fügestelle montiert um das Schweißen mit Zusatzdraht durch einen Legierungsring zu ersetzen. Kraft- und Wegüberwachung und eine Detektion der Werkstücke mit einer Kamera gehören bei unseren Pressen zur Grundausstattung.

3. Erwärmen

Der letzte Prozess vor dem Schweißen ist das Erwärmen der Differentiale in der Erwärmstation. Bei manchen Materialkombination empfiehlt es sich, die Werkstücke vor dem Schweißen induktiv zu erwärmen, um dabei die gefährlichen Risse zu vermeiden. Bei den von uns gelieferten Anlagen waren die Werkstoffe aber in den meisten Fällen beim Schweißen unkritisch und es konnte auf eine Erwärmstation verzichtet werden.