Laserschweißsystem

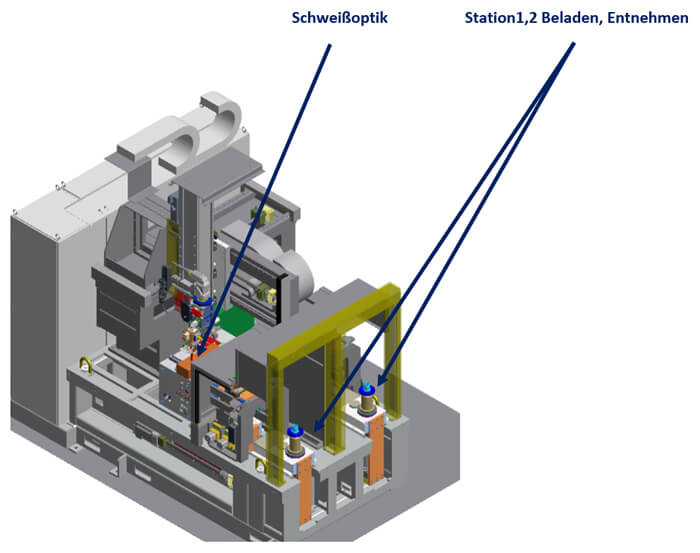

Der Kernprozess ist bei der Verbindung Differentialgehäuse/Tellerrad das Laserschweißen. Zumeist liefert bei dieser Aufgabenstellung ARNOLD RAVENSBURG wegen verkürzter Taktzeit und höherer Flexibilität ein 2- Stationen Schweißsystem. Während bei einer Station die Werkstücke beladen(entnommen), gespannt und in die Schweißposition gefahren werden, kann in der anderen Station der Bearbeitungsprozess hauptzeitparallel ausgeführt werden.

Die Bearbeitungsoptik verfährt horizontal in die jeweilige Schweißposition. Da bei manchen Ausführungen Differentiale axial und radial geschweißt werden sollen, können wir unsere Optik im Standard stufenlos schwenken um auch seitliche Schweißnähte auszuführen. Insgesamt können sich so bei der Doppelstation bis zu 10 NC Achsen ergeben.

Wegen der Materialkombination Stahl/Guss und einer Kerbe an der Schweißposition werden die Differentiale bei fast allen unseren gelieferten Anlagen mit einer Kombination von Laserstrahl und Drahtvorschub verschweißt.

Qualitätsüberwachung

Bei den fertig geschweißten Differentialen handelt es sich im Vergleich um teure Bauteile. Deshalb möchten die Hersteller zur stichprobenartigen Qualitätskontrolle möglichst wenige davon mit Schliffauswertungen zerstörend prüfen.

Alternative Qualitätsüberwachungen mit direkter Beobachtung der Schweißnaht sind Online Monitoring Systeme, welche Änderungen vom Schweißprozess zum Beispiel im Plasma auswerten. Anschließend werden diese Änderungen analysiert und zeigen bei Überschreitung von tolerierbaren Grenzen dem Bediener eine Fehlermeldung an, beziehungsweise halten die Anlage an, um die Störungen überprüfen zu können. Eine weitere Variante sind Kamerasysteme, welche die Schweißnahtkontur im Vorlauf und im Nachgang überprüfen.

Beide Systeme der Qualitätsüberwachung sind aufwendig einzustellen und bedürfen der Unterstützung durch die Hersteller.